水内の金型成型品の特長

- 新規金型の設計&製作が可能

- 約300種のゴム材質から選定&ゴム材質の開発も可能

- ゴム混練から仕上げまで、業界トップクラスの短納期を実現

- 10個や100個などの少ロット生産が得意

簡単なリング状のパッキンから複雑なものや、

ゴムと芯金の接着が必要な物など、金型でプレス加硫して成型しております。

ゴム金型によって多種多様な金型成型品を生産供給することが可能です。

水内ゴムでの成型方法

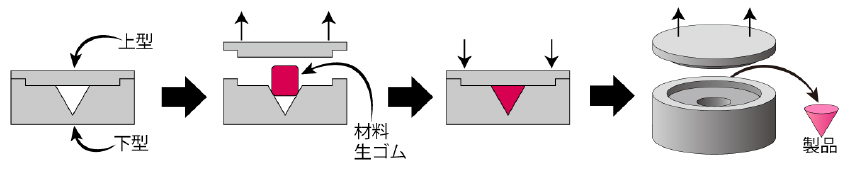

直圧成型(コンプレッション)

加熱した金型のキャビティー(空洞)部に材料の生ゴムを仕込み、金型を閉じ加圧し加硫させる。加硫後製品を金型から取り出すという、もっとも一般的な成型方法で金型も安価。

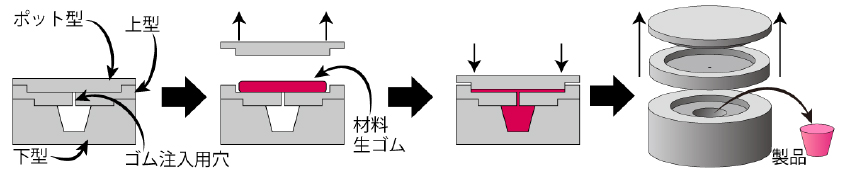

直圧注入成型(トランスファー)

製品形状が複雑で直圧成型では生ゴムを仕込むのが難しいケースなどに用いる成型方式。 ポット部に生ゴムを仕込み、ゴム注入用の穴から加熱によって流動状態になったゴムを注入するため複雑な製品形状にも対応可能。 直圧成型の金型に比べて金型代が若干高価になり、ポット型内にも加硫ゴムが残るのでロスが多い。

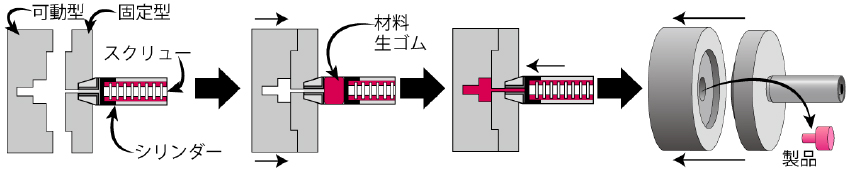

射出成型(インジェクション)

シリンダー内で生ゴムを加熱し流動状態にして、金型に射出注入し加硫させる成型方法。

生ゴムをシリンダー内で予熱でき、自動成型も可能なので大量生産数のもの向けでコストダウンが見込める。デメリットとしては金型の機構が複雑になるため金型代が高額になる。